Content

- 1 Recubrimientos cerámicos por pulverización térmica en aplicaciones de resistencia a la corrosión industrial

- 2 ¿Por qué elegir el spray térmico cerámico para resistir la corrosión?

- 3 Sistemas cerámicos comunes y su comportamiento frente a la corrosión

- 4 Requisitos prácticos de preparación de superficies y unión

- 5 Métodos de aplicación: elegir el proceso adecuado

- 6 Criterios de inspección, pruebas y aceptación

- 7 Estrategias de mantenimiento y consideraciones sobre el ciclo de vida

- 8 Lista de verificación de selección para aplicaciones contra la corrosión

- 9 Conclusiones y recomendaciones prácticas

Recubrimientos cerámicos por pulverización térmica en aplicaciones de resistencia a la corrosión industrial

Los recubrimientos cerámicos por pulverización térmica son una solución práctica para proteger los activos industriales de la corrosión donde los recubrimientos metálicos convencionales fallan o no son económicos. Este artículo se centra en una guía concreta y práctica para ingenieros y equipos de mantenimiento: cuándo elegir el rociado térmico cerámico, qué sistemas cerámicos se adaptan a diferentes químicas, cómo preparar sustratos y aplicar recubrimientos para maximizar la resistencia a la corrosión, y cómo inspeccionar y mantener los equipos recubiertos en el campo. El énfasis está en los entornos de procesos industriales (plantas químicas, pulpa y papel, generación de energía, desalinización y sistemas marinos) donde la corrosión se mezcla con la erosión, la abrasión y las temperaturas elevadas.

¿Por qué elegir el spray térmico cerámico para resistir la corrosión?

Los recubrimientos cerámicos por rociado térmico (incluidos los recubrimientos compuestos cerámicos rociados por plasma, rociados con llama y aplicados con HVOF) proporcionan una barrera que resiste el ataque químico, las picaduras y la corrosión localizada. A diferencia de las pinturas orgánicas finas, las cerámicas proporcionan superficies duras e inertes que mantienen la integridad en medios altamente oxidativos o ácidos y resisten la degradación debajo de la película. También toleran altas temperaturas y ofrecen buena resistencia a la erosión y corrosión cuando hay partículas o fluidos de alta velocidad presentes. Las ventajas clave son la inercia química, la estabilidad térmica y la dureza mecánica cuando se aplican como compuestos modernos o capas graduadas.

Sistemas cerámicos comunes y su comportamiento frente a la corrosión

Seleccionar la formulación cerámica adecuada es fundamental. A continuación se muestran materiales de pulverización térmica cerámicos y compuestos cerámicos comunes y orientación práctica sobre sus características de corrosión en entornos industriales.

Alúmina (Al₂O₃) y Alúmina Estabilizada

La alúmina se usa ampliamente para resistencia química y aislamiento eléctrico. Funciona bien contra ácidos y muchas soluciones acuosas neutras, pero puede ser vulnerable al ataque de álcalis a altas temperaturas. Las capas densas de alúmina rociadas con plasma, debidamente unidas, forman una barrera eficaz contra las picaduras inducidas por cloruro en sustratos de acero cuando se combinan con una capa adhesiva adecuada para evitar la entrada de oxígeno.

Cerámica a base de cromia y espinela

Las cerámicas de cromia (Cr₂O₃) y espinela (por ejemplo, formulaciones basadas en MgAl₂O₄ o NiAl₂O₄) ofrecen una estabilidad química mejorada en ambientes oxidantes y que contienen cloruro en comparación con la alúmina pura. Se utilizan comúnmente donde se requiere una resistencia a la corrosión y una estabilidad térmica ligeramente mayores, como en la desulfuración de gases de combustión (FGD) y en líneas de proceso de alta temperatura.

Recubrimientos de cerámica y metal (Cermet)

Los cermets combinan fases cerámicas (alúmina, óxido de cromo, titania) con aglutinantes metálicos (NiCr, CoNi) administrados mediante HVOF o pulverización de plasma. La fase metálica mejora la tenacidad y la adhesión mientras que la fase cerámica proporciona resistencia a la corrosión. Los cermets destacan cuando hay erosión-corrosión (por ejemplo, carcasas de bombas y conductos que transportan fluidos cargados de partículas) y permiten una mejor maquinabilidad de las superficies recubiertas para componentes de tolerancia crítica.

Zirconia y Zirconia Estabilizada

Los recubrimientos a base de circonio (a menudo circonio estabilizado con itria) se eligen por su rendimiento de barrera térmica y su inercia química a temperaturas elevadas. Para la resistencia a la corrosión, la circona es eficaz en ambientes oxidantes y se puede combinar con capas de alúmina o cermet para resistir ataques químicos específicos. La circona se utiliza con menos frecuencia sola para la corrosión acuosa, a menos que la principal preocupación sea la estabilidad térmica.

Requisitos prácticos de preparación de superficies y unión

El rendimiento del recubrimiento depende en gran medida de la preparación del sustrato y la integridad de la unión. Una mala preparación provoca corrosión y delaminación debajo de la película. Siga estos pasos prácticos para garantizar una resistencia a la corrosión a largo plazo.

Chorro abrasivo mecánico

El chorro abrasivo hasta obtener un acabado casi blanco o de chorro comercial (Sa2,5 o Sa2, según ISO 8501) elimina los óxidos y crea un perfil de anclaje uniforme. Para los aceros, opte por un perfil de pico a valle de 50 a 100 µm dependiendo del espesor del recubrimiento; demasiado superficial reduce la adherencia, demasiado áspero atrapa la humedad debajo del revestimiento.

Uso de capas adhesivas y capas de unión

Aplique una capa de unión metálica (por ejemplo, NiCr, MCrAlY) al recubrir aceros para bloquear la difusión de oxígeno y sales y mejorar la adhesión. Para sustratos diferentes (de acero inoxidable a acero al carbono), una capa de unión de transición o una capa de gradiente reduce el desajuste de expansión térmica y el riesgo de grietas que permiten el ingreso corrosivo.

Control de Porosidad y Microfisuras

La pulverización térmica produce inherentemente cierta porosidad y microfisuras. Minimice la porosidad abierta seleccionando el proceso de pulverización adecuado (HVOF produce recubrimientos de cermet más densos que la pulverización de plasma atmosférico) y mediante tratamientos posteriores al sellado. La impregnación o sellado posterior a la pulverización con polímeros o silicatos de baja viscosidad reduce las vías de paso de especies corrosivas y al mismo tiempo conserva las propiedades mecánicas de la cerámica.

Métodos de aplicación: elegir el proceso adecuado

Los diferentes procesos de pulverización térmica producen recubrimientos con diferente densidad, fuerza de unión y tensión residual. Haga coincidir el proceso con las demandas mecánicas y de corrosión del servicio.

HVOF (oxicombustible de alta velocidad) para cermets densos

HVOF produce recubrimientos cermet densos y de baja porosidad con excelente adhesión y resistencia a la erosión-corrosión. Utilice HVOF para partes internas de bombas, codos de tuberías, asientos de válvulas y otras superficies expuestas a partículas de alta velocidad donde se produce corrosión y desgaste mecánico.

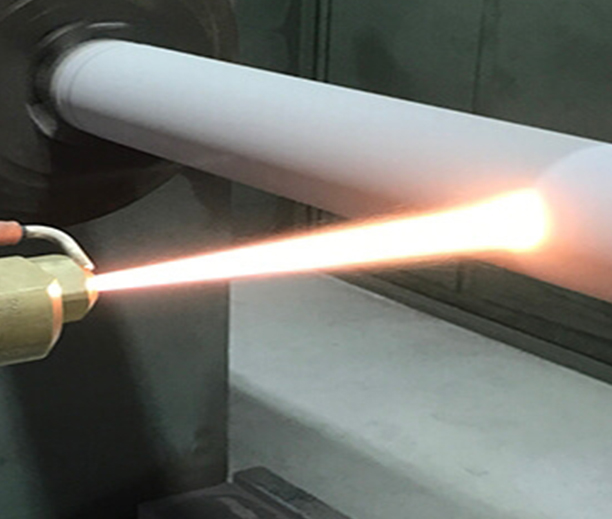

Spray de plasma para barreras cerámicas gruesas

El spray de plasma atmosférico (APS) es adecuado para aplicar capas cerámicas gruesas como alúmina en tanques y conductos de productos químicos. El APS permite altas tasas de deposición pero a menudo produce una mayor porosidad que el HVOF; Se recomiendan sellados o postratamientos para ambientes acuosos de corrosión.

Opciones de pistola de detonación y pulverización en frío (D-Gun)

El rociado en frío puede depositar capas de unión metálica sin oxidación, preservando la ductilidad. Los procesos D-gun generan depósitos de alta velocidad con microestructuras únicas; pueden ser útiles para ciertos cermets donde se requiere una adhesión extrema y baja porosidad. Considere estos métodos donde la sensibilidad al calor del sustrato o el control de la oxidación son importantes.

Criterios de inspección, pruebas y aceptación

Sólidos regímenes de inspección verifican la protección contra la corrosión antes de la puesta en servicio y durante el servicio. Las pruebas prácticas y los umbrales de aceptación incluyen pruebas de resistencia de unión, porosidad y corrosión acelerada.

- Pruebas de adhesión: pruebas de extracción o flexión para confirmar la resistencia de unión especificada por el fabricante, generalmente >30 MPa para aplicaciones críticas.

- Medición de porosidad: utilice análisis de imágenes en secciones transversales o métodos de intrusión de mercurio; Los objetivos varían según el proceso, pero apuntan a <2–5 % de porosidad abierta para entornos de corrosión acuosa.

- Pruebas de inmersión y pulverización de sal: realice una exposición acelerada (p. ej., ASTM B117 o inmersión en un licor de proceso representativo) en cupones de prueba para identificar ampollas, socavados o ataques químicos antes de la aplicación a gran escala.

- Espesor y uniformidad visual: verifique el espesor del recubrimiento con medidores no destructivos; Las capas cerámicas protectoras típicas varían desde 100 µm (cermet fino) hasta 1 mm o más (barrera cerámica), dependiendo del servicio.

Estrategias de mantenimiento y consideraciones sobre el ciclo de vida

Los revestimientos cerámicos prolongan la vida útil de los activos, pero la planificación de la inspección y reparación es esencial para una gestión rentable del ciclo de vida. Concéntrese en la integridad del sellado, el daño localizado y los protocolos de reaplicación.

Monitoreo regular de condición

Programe controles visuales para detectar grietas, espalaciones o depósitos. Utilice comprobaciones de espesor ultrasónicas cuando corresponda para detectar la pérdida de sustrato debajo de los recubrimientos y controle las señales de delaminación mediante pruebas de golpeteo o métodos de emisión acústica.

Técnicas de reparación localizadas

Las áreas pequeñas dañadas a menudo se pueden reparar lijando hasta obtener un perfil limpio, volviendo a aplicar una capa adhesiva y volviendo a rociar la cerámica. En caso de daños importantes, considere quitar la pintura y aplicar otra capa completa. Mantenga documentados los cupones recubiertos de repuesto y los parámetros del proceso para garantizar reparaciones consistentes.

Lista de verificación de selección para aplicaciones contra la corrosión

| Pregunta | Acción práctica |

| ¿Cuál es el entorno químico operativo? | Seleccionar química cerámica resistente a ácidos/álcalis; prefiera cermets si hay partículas presentes. |

| ¿Hay altas velocidades o partículas presentes? | Elija cermets depositados con HVOF o revestimientos para WC HVOF para la erosión-corrosión. |

| ¿Es preocupante la sensibilidad al calor del sustrato? | Considere la posibilidad de rociar en frío para capas adhesivas o procesos de baja temperatura; minimizar el aporte térmico. |

| ¿Cuáles son las capacidades de inspección y reparación? | Si las reparaciones en el campo son limitadas, prefiera recubrimientos HVOF robustos y de baja porosidad con sellado. |

Conclusiones y recomendaciones prácticas

Los recubrimientos cerámicos por pulverización térmica son una poderosa herramienta en la caja de herramientas del ingeniero de corrosión cuando se seleccionan y aplican teniendo en cuenta limitaciones prácticas. Para servicios de cloruro acuoso o ácidos con desgaste mecánico, prefiera superposiciones densas de cermet HVOF con una capa de unión metálica y sellado posterior. Para las necesidades de barrera de gran superficie donde se requiere estabilidad a altas temperaturas, las capas de alúmina o cromia pulverizadas con plasma con sellado pueden ser efectivas. Verifique siempre el rendimiento del recubrimiento con pruebas de cupones representativos, cumpla con rigurosos estándares de preparación de superficies y planifique inspecciones de rutina y reparaciones localizadas. Estos pasos garantizan que los sistemas de rociado térmico cerámico ofrezcan reducciones mensurables en el tiempo de inactividad relacionado con la corrosión y en los costos de mantenimiento.

Idioma

Idioma

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP