- Descripción

- Contáctenos

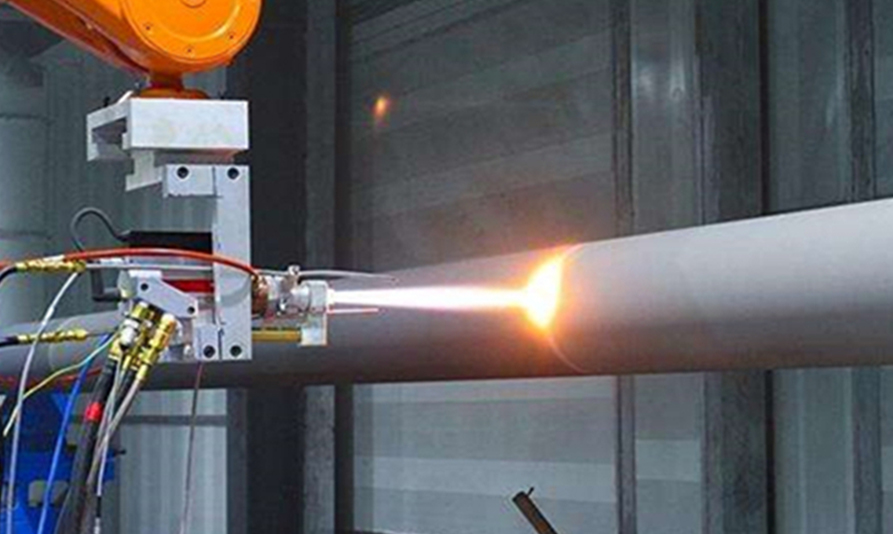

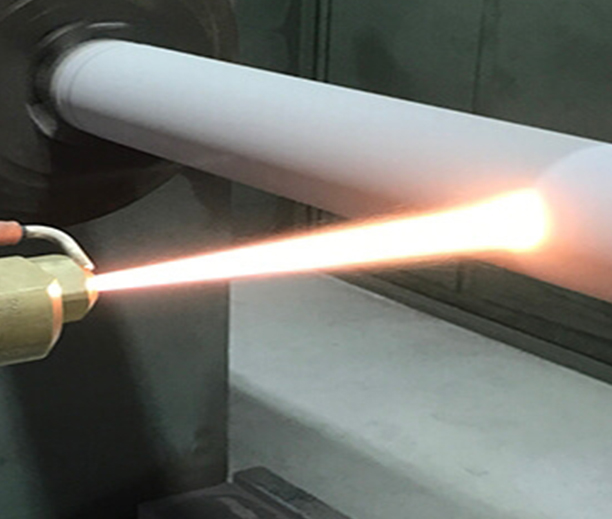

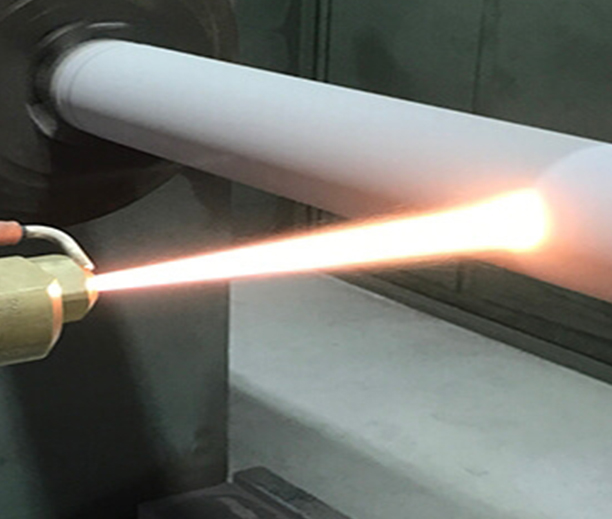

La soldadura por pulverización implica el recalentamiento de recubrimientos de aleación de aleación de autoflujo precalentado a 1000-1300 ° C para derretir las partículas. La escoria flota a la superficie del recubrimiento, y los boruros y silicidas resultantes se dispersan dentro del recubrimiento, lo que permite una buena unión entre las partículas y la superficie del sustrato. El material depositado forma una estructura cristalina metálica densa, con una capa de unión metalúrgica de aproximadamente 0.05-0.1 mm que tiene una resistencia de unión de aproximadamente 400MPa. El recubrimiento exhibe una buena resistencia al impacto, resistencia al desgaste, resistencia a la corrosión y una apariencia de espejo.

En comparación con los recubrimientos rociados, los recubrimientos soldados en aerosol ofrecen ventajas significativas. Sin embargo, durante el proceso de remelzamiento, el sustrato se calienta localmente a temperaturas de hasta 900 ° C, lo que puede causar una deformación térmica considerable. Como resultado, el uso de soldadura por pulverización tiene ciertas limitaciones.

Los componentes y los materiales adecuados para la soldadura por pulverización son generalmente:

1. Piezas sujetas a cargas de impacto, que requieren alta dureza de la superficie y buena resistencia al desgaste, como las cuchillas de la máquina de arena, las placas de los dientes de triturador y los dientes de cubo de excavadores.

2. Partes grandes, de forma simple y fácil de usar, como ejes, zangadores, controles deslizantes, cilindros hidráulicos y placas de canal.

3. Materiales como acero bajo en carbono, acero a mediano carbono (con contenido de carbono por debajo del 0,4%), acero estructural que contiene menos del 3% de manganeso, molibdeno, vanadio, acero inoxidable de níquel-cromo, hierro fundido, etc.

Los polvos de aleación de autoflujo están hechos de materiales base como níquel, cobalto o hierro, con una cantidad apropiada de boro y silicio agregado. Estos elementos actúan como el flujo de soldadura de formación de escoria desoxidante, al tiempo que reducen el punto de fusión de la aleación, haciéndolos adecuados para la remeliación de la llama de acetileno-oxígeno del revestimiento.

Los polvos de aleación de autoflujo doméstico vienen en varios tipos. Los polvos de aleación a base de níquel exhiben una fuerte resistencia a la corrosión, resistencia a la oxidación de hasta 650 ° C y excelente resistencia al desgaste. Los polvos de aleación a base de cobalto tienen una buena dureza roja, manteniendo una excelente resistencia al desgaste y resistencia a la corrosión a 700 ° C. Los polvos de aleación a base de hierro tienen una mejor resistencia al desgaste abrasiva que los otros dos tipos.

Bienvenido al fabricante profesional de pulverización térmica.

Comparte contigo

-

07-01-2026

07-01-2026Conceptos básicos de recubrimientos resistentes a la abrasión Materiales Rendimiento y usos

comprensión Recubrimiento resistente a la abrasión Fundamentos El recubrimiento resistente a la abrasión se refiere a una categoría de materiales de protección de superficies diseñados pa...

-

04-01-2026

04-01-2026Bujes resistentes al desgaste frente a bujes estándar: lo que debe saber

Introducción a los bujes Los casquillos son componentes esenciales en la maquinaria y proporcionan una superficie de apoyo para aplicaciones giratorias o deslizantes. Reducen la fricción, absorb...

-

26-12-2025

26-12-2025Aplicaciones industriales del recubrimiento de carburo de tungsteno en equipos de minería y yacimientos petrolíferos

Recubrimiento de carburo de tungsteno se ha convertido en un tratamiento de superficie esencial para equipos de minería y campos petroleros debido a su excepcional dureza, resistencia al desg...

-

18-12-2025

18-12-2025Cómo elegir accesorios para bombas de engranajes de pulverización térmica para aplicaciones industriales

Introducción a Accesorios para bombas de engranajes de pulverización térmica Los procesos de pulverización térmica dependen de sistemas precisos de suministro de fluidos y las bombas de en...

-

10-12-2025

10-12-2025Recubrimientos cerámicos por pulverización térmica en aplicaciones industriales de resistencia a la corrosión

Recubrimientos cerámicos por pulverización térmica en aplicaciones de resistencia a la corrosión industrial Los recubrimientos cerámicos por pulverización térmica son una solución práctica...

-

04-12-2025

04-12-2025Aplicaciones clave de la pulverización con llama supersónica en la fabricación industrial

Descripción general de Pulverización de llama supersónica La pulverización con llama supersónica es una técnica avanzada de pulverización térmica en la que los materiales de recubrimiento ...

TOP

TOP

Idioma

Idioma

English

English عربى

عربى Español

Español 中文简体

中文简体