Content

- 1 Elegir entre Recubrimientos cerámicos por pulverización térmica y Recubrimientos Convencionales

- 2 Comprensión de los recubrimientos cerámicos por pulverización térmica

- 3 ¿Qué son los recubrimientos convencionales?

- 4 Durabilidad y protección: ¿Qué recubrimiento ofrece un rendimiento superior?

- 5 Rentabilidad: ¿Qué recubrimiento ofrece mejor valor?

- 6 Aplicaciones: ¿Dónde es más eficaz cada recubrimiento?

- 7 Conclusión: ¿Qué revestimiento es mejor para sus necesidades?

Elegir entre Recubrimientos cerámicos por pulverización térmica y Recubrimientos Convencionales

En diversas aplicaciones industriales, la elección del recubrimiento juega un papel importante en el rendimiento, la durabilidad y la rentabilidad del equipo o maquinaria. Dos tipos comunes de recubrimientos utilizados son los recubrimientos cerámicos por pulverización térmica y los recubrimientos convencionales, cada uno de los cuales ofrece distintos beneficios e inconvenientes. En este artículo, compararemos los recubrimientos cerámicos por proyección térmica con los recubrimientos convencionales, evaluando cuál se adapta mejor a diferentes necesidades y entornos industriales.

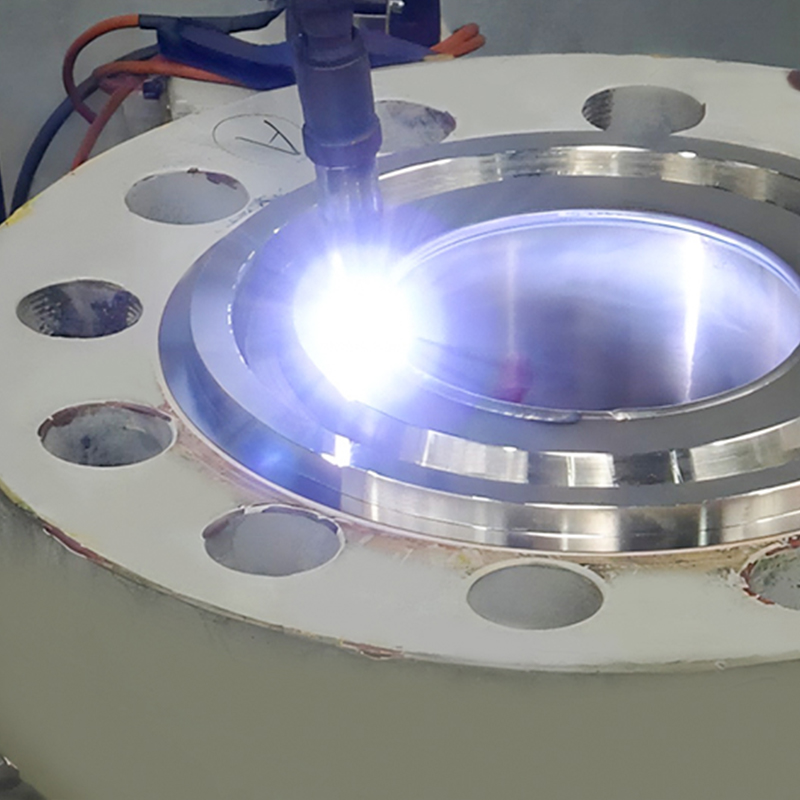

Comprensión de los recubrimientos cerámicos por pulverización térmica

Los recubrimientos cerámicos por pulverización térmica son un tipo de recubrimiento de alto rendimiento que se aplica mediante un proceso de pulverización térmica, en el que el material cerámico se funde y se pulveriza sobre una superficie de sustrato. Estos recubrimientos son conocidos por su dureza superior, resistencia térmica y resistencia al desgaste. Los recubrimientos cerámicos se utilizan a menudo en condiciones extremas, como altas temperaturas o ambientes corrosivos, debido a sus excepcionales propiedades protectoras.

Los materiales comunes utilizados en los recubrimientos cerámicos por pulverización térmica incluyen óxido de aluminio, circonio y óxido de titanio. Estos recubrimientos se emplean ampliamente en industrias como la aeroespacial, la automotriz y la energética, donde los componentes están expuestos a calor, presión y fricción intensos.

¿Qué son los recubrimientos convencionales?

Los recubrimientos convencionales, por otro lado, incluyen una amplia gama de acabados protectores aplicados mediante métodos como pintura, recubrimiento en polvo, galvanoplastia e inmersión. Estos recubrimientos suelen ser más fáciles de aplicar y, a menudo, se utilizan para protección general contra la corrosión, la abrasión y el desgaste. Los recubrimientos convencionales se pueden fabricar a partir de materiales como pintura, epoxi, poliuretano o cromado, según las necesidades específicas de la aplicación.

Si bien los recubrimientos convencionales pueden proporcionar un nivel básico de protección y, a menudo, son más rentables, generalmente no funcionan tan bien en condiciones extremas en comparación con los recubrimientos cerámicos por pulverización térmica.

Durabilidad y protección: ¿Qué recubrimiento ofrece un rendimiento superior?

Cuando se trata de durabilidad y protección a largo plazo, los revestimientos cerámicos por pulverización térmica suelen superar a los revestimientos convencionales en entornos hostiles. Los recubrimientos cerámicos ofrecen mayor resistencia al desgaste, resistencia a la corrosión y protección térmica, lo que los hace ideales para su uso en entornos de alta temperatura, abrasivos o químicamente agresivos.

Por el contrario, los recubrimientos convencionales, si bien son eficaces para la protección general, pueden desgastarse más rápidamente cuando se exponen a altas temperaturas, presión o sustancias corrosivas. Por ejemplo, las pinturas convencionales pueden degradarse a temperaturas elevadas y el cromado puede no ofrecer el mismo nivel de resistencia a la abrasión que los revestimientos cerámicos.

Ventajas de los recubrimientos cerámicos por pulverización térmica

- Alta resistencia al desgaste, la corrosión y las temperaturas extremas.

- Propiedades de aislamiento térmico mejoradas, evitando el sobrecalentamiento de los componentes.

- Mayor longevidad de los equipos, reduciendo la frecuencia de reparaciones y reemplazos.

Ventajas de los recubrimientos convencionales

- Menor costo inicial y métodos de aplicación más fáciles.

- Adecuado para protección de uso general contra la corrosión y el desgaste.

- Disponible en una amplia gama de acabados y colores con fines estéticos.

Rentabilidad: ¿Qué recubrimiento ofrece mejor valor?

En términos de costo inicial, los recubrimientos convencionales suelen tener una ventaja sobre los recubrimientos cerámicos por pulverización térmica. Los recubrimientos convencionales suelen ser menos costosos de aplicar debido a la simplicidad del proceso y al menor costo de los materiales. Para las empresas que trabajan con limitaciones presupuestarias o necesidades de protección general, los recubrimientos convencionales pueden ofrecer una solución más asequible.

Sin embargo, cuando se considera el valor a largo plazo, los recubrimientos cerámicos por pulverización térmica tienden a ser más rentables con el tiempo. Si bien la inversión inicial puede ser mayor, la durabilidad superior, la resistencia al desgaste y la vida útil prolongada de los recubrimientos cerámicos pueden reducir significativamente los costos de mantenimiento y reemplazo. Para industrias con maquinaria o equipos pesados expuestos a condiciones extremas, los recubrimientos cerámicos pueden proporcionar un mejor retorno de la inversión.

Comparación de costos

- Los recubrimientos convencionales son generalmente más asequibles, pero pueden requerir un mantenimiento más frecuente.

- Los recubrimientos cerámicos por pulverización térmica tienen un costo inicial más alto, pero reducen los costos de mantenimiento a largo plazo debido a su durabilidad.

- Los revestimientos cerámicos son ideales para entornos de uso intensivo, altas temperaturas o corrosivos, donde los revestimientos convencionales pueden fallar.

Aplicaciones: ¿Dónde es más eficaz cada recubrimiento?

Los recubrimientos cerámicos por pulverización térmica son ideales para industrias y aplicaciones que requieren una protección excepcional en condiciones extremas. Se utilizan comúnmente en los sectores aeroespacial, automotriz, energético y manufacturero, donde los componentes están expuestos a altas temperaturas, fricción y ambientes corrosivos. Por ejemplo, los álabes de las turbinas, los componentes de los motores y los intercambiadores de calor suelen utilizar revestimientos cerámicos para resistir el desgaste y el calor intensos.

Los recubrimientos convencionales se utilizan a menudo en entornos menos exigentes, como con fines decorativos, resistencia general a la corrosión o en aplicaciones donde las condiciones no son tan duras. Son comunes en industrias como la construcción, el mueble y la manufactura en general, donde la protección de menor costo es adecuada para la mayoría de los componentes.

Las mejores aplicaciones para recubrimientos cerámicos por pulverización térmica

- Aeroespacial: motores de turbina, sistemas de escape y otros componentes de alta temperatura.

- Automoción: Piezas de motor y componentes de escape que soportan altas temperaturas y fricción.

- Energía: Intercambiadores de calor, cámaras de combustión y otros equipos de centrales eléctricas.

Mejores aplicaciones para recubrimientos convencionales

- Construcción: Protección de acero y hormigón contra corrosión leve.

- Mobiliario: Acabados decorativos para atractivo estético y protección básica.

- Manufactura General: Maquinaria no crítica que no enfrenta condiciones extremas.

Conclusión: ¿Qué revestimiento es mejor para sus necesidades?

La elección entre recubrimientos cerámicos por pulverización térmica y recubrimientos convencionales depende en gran medida de las necesidades específicas de su aplicación. Los recubrimientos cerámicos por pulverización térmica ofrecen durabilidad, resistencia al desgaste y protección incomparables en entornos extremos, lo que los hace ideales para industrias de alto rendimiento como la aeroespacial, la automotriz y la energética. Si bien el costo inicial puede ser mayor, los ahorros a largo plazo en mantenimiento y longevidad del equipo los convierten en una inversión que vale la pena en aplicaciones exigentes.

Por otro lado, los recubrimientos convencionales son más rentables y más fáciles de aplicar, lo que los convierte en una opción adecuada para aplicaciones menos exigentes o de protección general. Para las industrias que buscan acabados estéticos, resistencia básica a la corrosión u opciones económicas, los recubrimientos convencionales siguen siendo una solución práctica.

En última instancia, la decisión se reduce a las condiciones operativas, el presupuesto y el nivel de protección requerido para su aplicación específica. Para entornos de alto rendimiento, los recubrimientos cerámicos por rociado térmico son el claro ganador, mientras que los recubrimientos convencionales pueden ser suficientes para tareas más rutinarias y menos exigentes.

Idioma

Idioma

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP