En las industrias pesadas y de fabricación modernas, proteger los componentes del desgaste, la corosión y las altas temperaturas es fundamental. Pulverización térmica HVOF (oxicombustible de alta velocidad) se ha convertido en uno de los métodos más eficaces para producir recubrimientos de alto rendimiento que mejoran la durabilidad y prolongan la vida útil. Esta tecnología se utiliza ampliamente en las industrias aeroespacial, de petróleo y gas, de generación de energía y de procesamiento de metales.

Content

Comprender el proceso HVOF

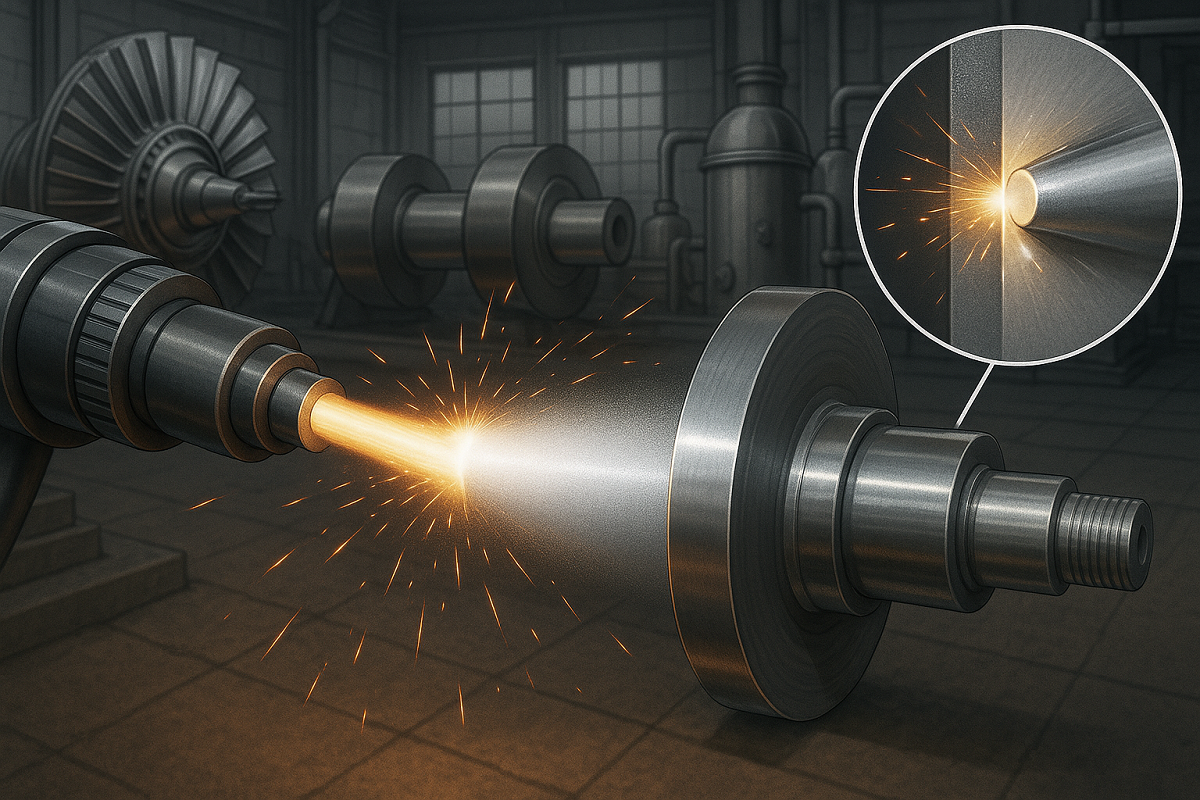

Pulverización térmica HVOF involucra un proceso impulsado por la combustión donde se encienden oxígeno y gases combustibles, como hidrógeno, propano o queroseno, para crear un chorro supersónico. En este chorro se inyecta material de recubrimiento en polvo, incluidos metales, aleaciones o carburos, y se impulsa a velocidades extremadamente altas hacia el sustrato.

A diferencia de la pulverización tradicional con llama o plasma, HVOF mantiene temperaturas de funcionamiento más bajas mientras lograba velocidades de partículas que a menudo superan los 600-1000 m/s . Esto da como resultado recubrimientos que son Denso, fuertemente adherido y de baja porosidad. , lo que los hace ideales para entornos industriales desafiantes.

Beneficios de los recubrimientos HVOF

Excepcional resistencia al desgaste

La alta energía cinética de las partículas en HVOF asegura recubrimientos uniformes y densos que resisten el desgaste abrasivo, la erosión y la fatiga superficial. Materiales como carburo de tungsteno-cobalto (WC-Co) or carburo de cromo Ofrecen una excelente dureza y durabilidad, lo cual es fundamental para componentes como Impulsores de bombas, rodillos y álabes de turbinas. .

Fuerte adherencia y baja porosidad

Los recubrimientos HVOF logran una calidad superior unión mecánica y metalúrgica con sustratos, lo que resulta en una fuerza de adhesión extremadamente alta. La baja porosidad (<1%) minimiza el riesgo de corrosión y garantiza rendimiento duradero en ambientes hostiles.

Protección mejorada contra la corrosión y la oxidación

Recubrimientos de metales y aleaciones aplicados mediante HVOF, como Inconel o acero inoxidable , proporcionan una excelente resistencia a la corrosión química y la oxidación a alta temperatura. Esto es particularmente beneficioso para Equipos para yacimientos petrolíferos, intercambiadores de calor y turbinas de gas. .

Ahorro de costos y vida útil extendida de los componentes

Al restaurar piezas desgastadas y proteger componentes nuevos, HVOF reduce la frecuencia de reemplazo y los costos de mantenimiento. Esto se traduce en Menos tiempo de inactividad, mayor productividad y utilización más eficiente de los recursos. .

Aplicaciones en todas las industrias

La pulverización térmica HVOF encuentra aplicaciones en una amplia gama de sectores:

- Aeroespacial : El tren de aterrizaje, las palas de las turbinas y los componentes hidráulicos se benefician de la resistencia al desgaste y la corrosión.

- Petróleo y gas : Las válvulas, portamechas y piezas de bombas están protegidas contra lodos abrasivos y fluidos corrosivos.

- Generación de energía : Los tubos de calderas, los ejes de turbinas y los componentes de compresores mantienen su rendimiento bajo temperaturas extremas.

- Industrias metalmecánica y papelera : Los rodillos, troqueles y moldes obtienen una vida útil más prolongada y una calidad superficial constante.

La versatilidad de la tecnología le permite satisfacer las necesidades de los componentes. expuesto a un alto estrés mecánico, ataque químico o ciclos térmicos .

Consideraciones clave para el recubrimiento HVOF

Preparación de la superficie

preparación adecuada, como limpieza con chorro de arena o limpieza , es esencial para garantizar una adhesión y densidad de recubrimiento óptimas.

Control de procesos

Los parámetros críticos incluyen Relaciones de combustible a oxígeno, distancia de pulverización y tasas de alimentación de polvo. . Mantener un control preciso garantiza una calidad de recubrimiento constante.

Inspección de calidad

Técnicas como pruebas de resistencia de unión, medición de porosidad y análisis microestructural Confirmar que los recubrimientos cumplen con las especificaciones industriales y los requisitos de rendimiento.

Innovaciones emergentes

Los desarrollos recientes están mejorando aún más la tecnología HVOF:

- Suspensión HVOF (S-HVOF) para microestructuras más finas y recubrimientos más suaves.

- Sistemas robóticos y automatizados. para geometrías complejas y alta repetibilidad.

- Procesos híbridos combinando HVOF con plasma o pulverización en frío para optimizar el rendimiento.

Estas innovaciones amplían el alcance de las aplicaciones HVOF y mejoran la precisión del recubrimiento para Componentes críticos y de alto valor. .

Conclusión

El rociado térmico HVOF es un Solución probada para mejorar la durabilidad y el rendimiento de los componentes. en industrias donde el desgaste, la corrosión y el estrés térmico son motivo de preocupación. Su capacidad para producir Recubrimientos densos, adherentes y de alta resistencia. permite a los fabricantes extender la vida útil de las piezas críticas y al mismo tiempo reducir los costos de mantenimiento. Con los continuos avances tecnológicos, HVOF continúa ofreciendo protección de superficies confiable y de alto rendimiento para aplicaciones industriales modernas.

Idioma

Idioma

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP