La tecnología de pulverización térmica de combustible de oxígeno de alta velocidad (HVOF) se ha convertido en una solución fundamental en ingeniería de superficies y revestimientos industriales. Los procesos de pulverización térmica HVOF ofrecen resistencia superior al desgaste, la corrosión y el calor, lo que extiende la vida útil de los componentes en diversas industrias. Desde la industria aeroespacial y automotriz hasta la producción y fabricación de energía, Recubrimientos HVOF son ampliamente reconocidos por su superficies densas y de alto rendimiento .

Content

Comprensión Pulverización térmica HVOF

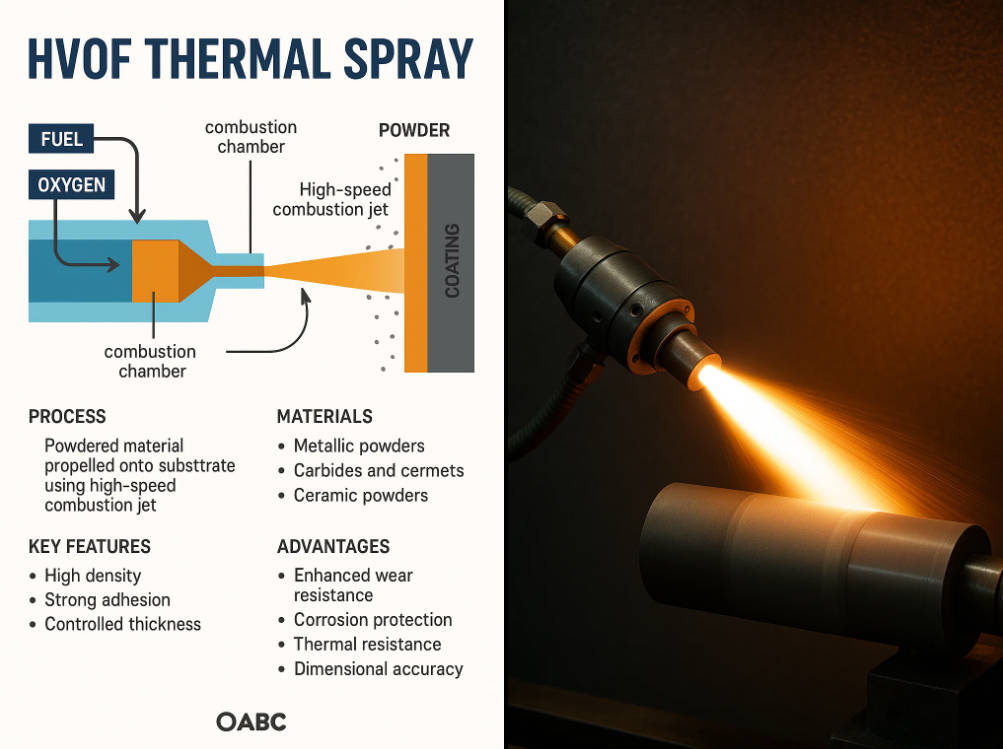

HVOF es un proceso de recubrimiento de alta velocidad y alta temperatura que impulsa materiales en polvo sobre un sustrato mediante un chorro de combustión de alta velocidad. El proceso implica mezclar combustible y oxígeno, que se enciende en una cámara de combustión. El gas a alta presión generado acelera las partículas de polvo hacia la superficie objetivo a velocidades supersónicas, formyo una revestimiento denso y bien adherido .

Las características clave de los recubrimientos HVOF incluyen:

- Alta densidad y baja porosidad. , mejorando la resistencia al desgaste y a la corrosión.

- Fuerte adherencia a los sustratos, asegurando un rendimiento duradero.

- Espesor controlado y deposición uniforme, adecuada para componentes de precisión.

Los recubrimientos HVOF se pueden aplicar a metales, aleaciones, cerámicas y superficies compuestas, proporcionando una protección personalizada según los requisitos operativos.

Materiales comúnmente utilizados en la pulverización térmica HVOF

Los recubrimientos HVOF utilizan una variedad de polvos para satisfacer diferentes necesidades de aplicación:

- Polvos Metálicos : Las aleaciones de níquel, cobalto y cromo ofrecen una excelente resistencia a la corrosión y la oxidación.

- Carburos y Cermets : El carburo de tungsteno (WC), el carburo de cromo (CrC) y los cermets a base de cobalto proporcionan resistencia superior al desgaste en ambientes abrasivos.

- Polvos cerámicos : Los óxidos como la alúmina o el circonio mejoran rendimiento de barrera térmica , adecuado para aplicaciones de alta temperatura.

La elección del material en polvo es fundamental para lograr el resultado deseado. propiedades de la superficie , incluida la dureza, la reducción de la fricción y la resistencia al ataque químico.

Ventajas de la pulverización térmica HVOF

-

Resistencia al desgaste mejorada

Recubrimientos HVOF provide a superficie densa y dura que protege los componentes de la abrasión, la erosión y el desgaste por impacto. Esto es particularmente valioso en maquinaria industrial, bombas y turbinas . -

Protección contra la corrosión

Al crear un revestimiento apretado y de baja porosidad , HVOF reduce la exposición a ambientes corrosivos, extendiendo la vida útil de las piezas en Industrias de procesamiento químico, marina y energética. . -

Resistencia térmica y a la oxidación

Recubrimientos HVOF can withstand high temperatures and prevent oxidación , haciéndolos ideales para turbinas de gas, componentes de motores y sistemas de escape . -

Precisión dimensional y calidad superficial

A diferencia de otros métodos de recubrimiento, HVOF permite un control preciso sobre espesor, rugosidad y perfil de la superficie , que es esencial para componentes que requieren tolerancias estrictas . -

Eficiencia en costos y desempeño

Extender la vida útil de los componentes reduce los costos de mantenimiento y el tiempo de inactividad. El rociado térmico HVOF es a menudo Más rentable que reemplazar o mecanizar piezas repetidamente. .

Aplicaciones de la pulverización térmica HVOF

Los recubrimientos HVOF se aplican ampliamente en múltiples industrias:

- Aeroespacial : Las palas de las turbinas, el tren de aterrizaje y los componentes del motor se benefician de recubrimientos resistentes al desgaste y al calor.

- Automotor : Las piezas del motor, los inyectores de combustible y los componentes de la transmisión obtienen una mayor durabilidad.

- Energía y Generación de Energía : Las turbinas de gas, las turbinas de vapor y las bombas industriales reciben una mejor protección contra el desgaste y la corrosión.

- Minería y Metalurgia : Los rodillos, troqueles y otros equipos propensos al desgaste logran una vida operativa más larga.

- Petróleo y gas : Los recubrimientos HVOF protegen los componentes expuestos a fluidos corrosivos y materiales abrasivos .

El proceso se puede adaptar tanto para producción industrial a gran escala and pequeños componentes de precisión , lo que la convierte en una solución versátil para los desafíos de ingeniería.

Innovaciones y tendencias futuras

Los desarrollos recientes en pulverización térmica HVOF incluyen:

- Recubrimientos nanoestructurados : Mejora de la dureza y la resistencia al desgaste a nanoescala.

- Sistemas HVOF automatizados : Mejora de la coherencia, la velocidad y la precisión en aplicaciones de gran volumen.

- Recubrimientos híbridos : Combinando metales, carburos y cerámicas para optimizar ambos resistencia al desgaste y a la corrosión .

Además, la integración con Técnicas de fabricación aditiva e ingeniería de superficies. está abriendo nuevas oportunidades para los recubrimientos HVOF en Componentes personalizados de alto rendimiento. .

Conclusión

La tecnología de pulverización térmica HVOF proporciona Recubrimientos de alto rendimiento, duraderos y versátiles. que abordan los exigentes requisitos de las aplicaciones industriales modernas. Su capacidad para entregar Superficies densas y de baja porosidad con excelente adherencia y resistencia al desgaste. lo hace indispensable en las industrias aeroespacial, automotriz, energética y manufacturera.

Al extender la vida útil de los componentes, reducir los costos de mantenimiento y mejorar la confiabilidad operativa, Pulverización térmica HVOF representa una solución clave en ingeniería de superficies, impulsando la innovación y el rendimiento en sectores industriales críticos.

Idioma

Idioma

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP