Recubrimientos resistentes a la corrosión Se puede aplicar utilizando una variedad de métodos, cada uno elegido según el tipo de material de recubrimiento, el sustrato, el tamaño y la forma del componente y el entorno de aplicación previsto. A continuación se presentan las técnicas de aplicación más comunes, junto con sus características y casos de uso típicos:

1. Spray recubrimiento (pulverización sin aire o sin aire)

La pulverización es uno de los métodos más utilizados para aplicar recubrimientos resistentes a la corrosión, especialmente en la construcción, el mantenimiento automotriz e industrial.

Cómo funciona: un recubrimiento líquido, como epoxi, poliuretano o pintura rica en zinc, está atomizado y rociado en la superficie con aire comprimido (pulverización de aire) o alta presión (pulverización sin aire).

Ventajas:

Ideal para superficies grandes o de forma irregular

Proporciona un acabado uniforme y suave

Se puede aplicar en el sitio o en una fábrica

Usos comunes: estructuras de acero, tuberías, barcos, maquinaria, puentes

2. Recubrimiento de inmersión

El recubrimiento por inmersión implica sumergir toda la parte en una solución de recubrimiento, asegurando una cobertura uniforme, especialmente en áreas difíciles de alcanzar.

Cómo funciona: el componente se sumerge en un tanque que contiene el material de recubrimiento y luego se retira a una velocidad controlada. Después de sumergir, la pieza puede drenar y curar o secarse.

Ventajas:

Excelente para recubrir geometrías complejas

Asegura la cobertura de la superficie completa, incluidos los recovecos

Rentable para piezas pequeñas en lotes grandes

Usos comunes: sujetadores, pequeños componentes de metal, productos de alambre, accesorios

3. Electroplatación (recubrimiento electroquímico)

La electroplatación deposita una capa delgada de metal resistente a la corrosión, como el zinc, el níquel o el cromo, en un sustrato que usa una corriente eléctrica.

Cómo funciona: la pieza está sumergida en una solución de sal de metal y se conecta a una carga eléctrica negativa, atrayendo iones metálicos cargados positivamente para formar un recubrimiento uniforme.

Ventajas:

Produce un acabado delgado, duro y duradero

Excelente adhesión y uniformidad

Mejora tanto la resistencia a la corrosión como la apariencia

Usos comunes: piezas automotrices, herramientas, electrónica, acabados decorativos

4. Galvanización de hot-dip

Este proceso implica sumergir componentes de acero o hierro en zinc fundido para crear un recubrimiento fuerte y de sacrificio.

Cómo funciona: el metal limpio se sumerge en un baño de zinc a alrededor de 450 ° C (840 ° F), donde el zinc reacciona con la superficie para formar capas de aleación.

Ventajas:

Protección de corrosión dura y duradera

Enlaces metalúrgicamente al acero

Ideal para aplicaciones al aire libre y estructurales

Usos comunes: cercas al aire libre, vigas, barandillas, postes de servicios públicos

5. Revestimiento en polvo

El recubrimiento en polvo utiliza resina en polvo seca aplicada electrostáticamente, luego se curó bajo fuego para formar una superficie dura y resistente a la corrosión.

Cómo funciona: las partículas de polvo cargadas eléctricamente se adhieren a la superficie metálica conectada a tierra. La parte recubierta se hornea en un horno para derretir y curar el polvo.

Ventajas:

Durable y respetuoso con el medio ambiente (VOC bajos)

Amplia gama de colores y acabados

Excelente resistencia al impacto y productos químicos

Usos comunes: electrodomésticos, muebles de exterior, marcos de bicicletas, ruedas automotrices

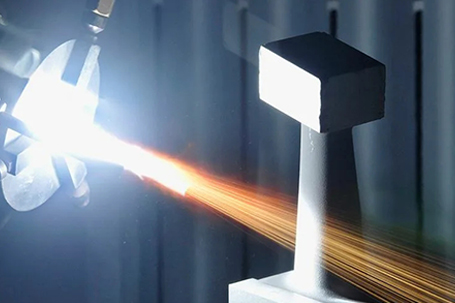

6. Pulverización térmica (metalización)

La pulverización térmica implica derretir materiales resistentes a la corrosión y rociarlos sobre una superficie usando una pistola de alta velocidad.

Cómo funciona: los cables o polvos de metal (por ejemplo, aluminio, zinc o aleaciones) se calientan y rocían como gotas fundidas que se solidifican en contacto con el sustrato.

Ventajas:

Recubrimientos gruesos con excelente adhesión

Adecuado para entornos a alta temperatura o agresivos

Puede restaurar las superficies desgastadas

Usos comunes: equipo en alta mar, componentes de la planta de energía, maquinaria pesada

7. recubrimientos de conversión química (por ejemplo, fosfato, cromato)

Estas son películas delgadas formadas por reaccionar químicamente la superficie con una solución para crear una capa protectora.

Cómo funciona: la superficie sufre una reacción química que convierte la capa superior en un compuesto resistente a la corrosión (por ejemplo, fosfato de zinc o cromato).

Ventajas:

Buena adhesión de pintura y resistencia a la corrosión moderada

A menudo se usa como imprimación o subyacente

Usos comunes: cuerpos automotrices, recintos eléctricos, piezas aeroespaciales

Tabla de resumen:

| Método | Ventaja clave | Casos de uso típicos |

| Revestimiento | Versátil, bueno para grandes áreas | Estructuras de acero, tuberías, puentes |

| Revestimiento | Cobertura completa de formas complejas | Sujetadores, piezas pequeñas |

| Electro Excripción | Acabado delgado, incluso metálico | Herramientas, electrónica, piezas automotrices |

| Galvanización de hot dip | Recubrimiento de zinc grueso y duradero | Componentes de acero al aire libre |

| Revestimiento de polvo | Duradero y decorativo | Muebles, electrodomésticos, autopartes |

| Pulverización térmica | Protección industrial de alto rendimiento | Marina, aeroespacial, maquinaria pesada |

| Recubrimiento de conversión | Mejora la adhesión, protección moderada | Cuerpos automotrices, recintos |

Cada método de aplicación ofrece beneficios únicos y se selecciona en función del tipo de recubrimiento, el material del sustrato, los requisitos de durabilidad y las condiciones ambientales. Para el máximo rendimiento, la preparación y el curado de la superficie adecuados son esenciales, independientemente del método.

Idioma

Idioma

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP